数控机床液压与气压系统故障诊断

我们在上个月给大家聊过数控机床液压与气压系统常见故障 详细内容可以参阅,本文我们着重讲到的是数控机床液压与气压系统故障诊断。

第一、故障诊断流程

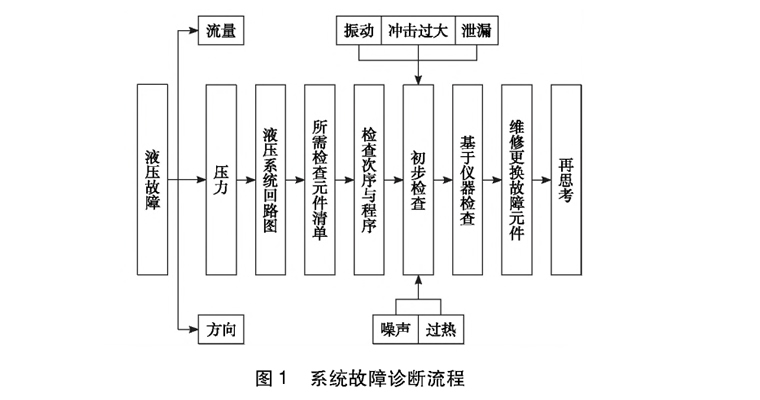

首先,看、观察系统运转的速度、压力值、油液、振动与加工的零部件质量Q看速度可基于对液压缸运动情况的详细观察,即出现跳跃,或者走停相间,导致流量出现异常。其次,听。即泵与回流管出油口等位置状况,通过听系统的振动与噪声,可以准确判断故障位置与原因,并及时采取维修措施。再次,摸。即系统表层温度、连接件松紧、振动与爬行等状况。然后,闻。即液压系统橡胶件,在温度比较高的时候,可以采用闻味的方式,对油液进行详细检查Q随后,阅。对系统设备档案资料进行详细查看,观察系统是否出现故障,通过记录寻找故障原因,并从系统n检卡或定检卡中获得有价值的信息,同时还要查看维修保养记录,获得更多有效信息,及时排除故障。最后,问。针对操作人员与管理人员,询问设备相关情况,以此使得维修人员准确判断,并利用仪器设备检查系统,明确故障位置与原因,采取措施加以处理与保养⑸o系统故障诊断具体流程如图1所示。

第二、故障诊断方法

故障诊断员工达到故障现场,应先通过操作人员充分了解系统故障表现形式,询问系统以前运行是否出现故障预兆。系统故障大部分并非突发性的,而是在一定征兆后才衍生的,因此,通过操作人员了解并分析,有利于为进一步诊断故障提供有效依据。在「解故障状况之后,与故障机床液压系统维修保养记录进行对比分析。即通过详细分析维修保养记录,可找到系统薄弱点与故障多发类型,以此与初始判断比较分析。此外,维修记录还能作为制定新型维修方案的重要根据,从而有效提升系统故障解决效率与水平。在明确故障类型与维修保养方案后,还能就维修方案诊断系统故障。即明确故障准确位置,以此采取具有针对性的措施快速有效解决故隙。依据故障诊断结论,确定是否需要进行元件更换,或者修复处理。在排除系统故障后,还需要全面记录故障具体情况与诊断过程、采用措施,以此为后续故隙检测与诊断工作提供帮助。为r有效保障系统故障诊断效率与质量,在此基础上,还要求技术人员在日常工作过程中,积极吸收更多新专业技术知识,充分掌握并了解液压系统与气压系统运行原理与机制,并明确系统构成元件的作用,做到全方位了解,这样一来,才能够快速准确诊断故障,制定出有效的、可行的解决对策,从而实现对系统的科学管理与维护,以此延长系统使用寿命。

第三、实例分析

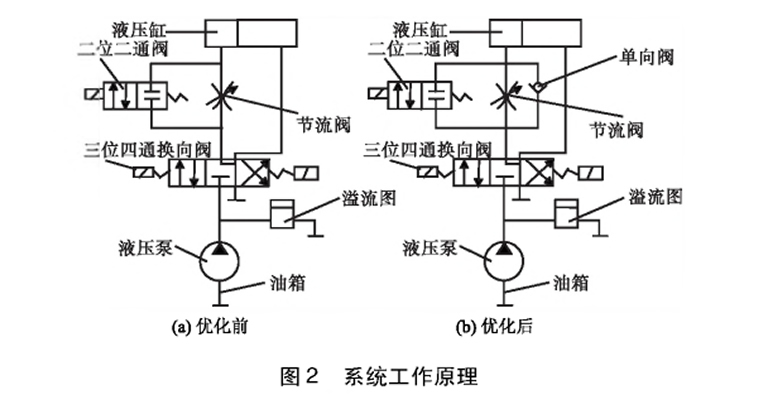

某机床液压系统与气压系统在快退动作的时候,发生了先朝向冬部件方向冲击,再进行快退动作的现象,不仅加工精确度造成r直接影响,而且在工人发现时,已经出现了大鼠废品。对此环节运行原理与机制进行详细分析,系统原理具体如图2所示。

从图2可知,此系统利用进口节流进行速度调节,通过液压泵定量,而三位四通换向阀的中位机能为Y型,即换向时一侧是油压,一侧是负压,很容易造成液压冲击,换向稳定性较差,但是位置的精确性相对较好。工作原理是,在液压缸快退动作的时候,二位二通阀与三位四通换向阀需要同时进行换向操作,这主要是因为三位四通换向阀的时间滞后,造成二位二通阀接通时,部分压力油进入了液压缸匚作腔中,导致液压缸发生前冲,在三位四通换向阀换向完成之后,液压油才会全面进入液压缸有杆腔中去,而无杆腔中的液压油才会回流到油箱中。由此可知,系统出现故障主要是由于设计不合理造成的,对此进行系统优化,在二位二通阀与节流阀上并联单向阀,即图2(I,)所示:在液压缸快退动作的时候,无杆腔液压油以单向阀为载体回流到油箱中,促使二位二通阀依旧保持在关闭的状态下,以此防止液压缸发生前冲,有效排除故障,保证系统正常稳定运转。

当下我国数控机床技术正在迅速更新发展,然而液压系统与气压系统存在一些常见故障,会对数控机床发展造成严重影响,这就需要技术人员在充分掌握专业知识的基础卜,不断更新自身知一识体系,并全面r解掌握故障诊断技术。本文对数控机床液压系统故障与气压系统常见故障的详细分析,并提出了科学可行的系统故障诊断流程与措施,能够在很大程度卜解决液压与气压系统故障,并进一步保证零部件生产整体质量

以上便是关于“数控机床液压与气压系统故障诊断”的相关技术知识,如果你们有更多关于液压扳手的问题,也可以搜索http://www.baoqingtongcheng.cn/或者拨打13871243450,德国进口液压扳手厂家普朗特将为您提供最专业的解答。